Dlaczego powinniśmy ściśle kontrolować długość i kąt ściskania matrycy ciągnącej?

Dlaczego powinniśmy ściśle kontrolować długość i kąt ściskania matrycy ciągnącej?

Czy przy produkcji drutu metalowego spotykacie się z następującymi sytuacjami?

① Średnica ulega dużym wahaniom podczas procesu ciągnienia

② Nie trwało długo, zanim matryca pękła

③ Żywotność matrycy ciągnącej jest za krótka

④ Powierzchnia drutu jest popękana i szorstka

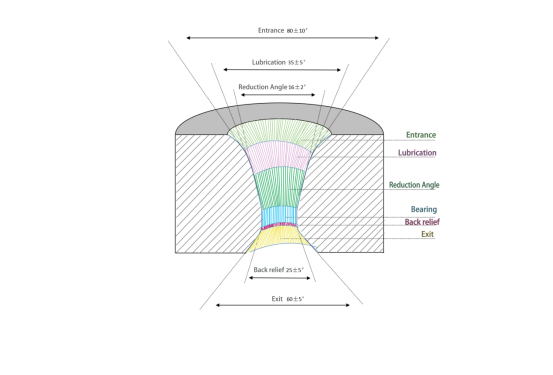

Matryca do ciągnienia drutu jest bardzo ważną matrycą zużywalną w produkcji ciągnienia różnych drutów metalowych. Koszt matrycy do ciągnienia drutu stanowi bardzo dużą część kosztów ciągnienia. Jako przedsiębiorstwo produkujące druty bardzo ważne jest, jak obniżyć koszty, uzyskać stabilny, długoterminowy rysunek, dokładny rozmiar i lepszą jakość powierzchni. Ale jak? Oczywiście trudno to osiągnąć bez wysokiej jakości matrycy do ciągnienia drutu. W pewnych warunkach materiału matrycy struktura przepustu jest kluczowym czynnikiem decydującym o jakości matrycy do ciągnienia drutu, ponieważ różne warunki ciągnienia muszą mieć różne struktury przepustu, aby się do niej dostosować, tylko w ten sposób żywotność matrycy do ciągnienia drutu można wydłużyć i uzyskać duże korzyści ekonomiczne. Dlatego struktura przepustowa matrycy do ciągnienia drutu ma kluczowe znaczenie dla przedsiębiorstw ciągnących drut. Dziś skupiamy się na zrozumieniu dwóch najważniejszych obszarów dolnej matrycy ciągnącej – strefy redukcji i strefy kalibrowania.

1. Redukcja obszar

Strefa redukcji to obszar, w którym drut jest rozciągany i odkształcany. Kąt redukcji jest głównym parametrem strefy redukcji matrycy do ciągnienia drutu. Wielkość kąta redukcyjnego odgrywa decydującą rolę w wielkości i rozkładzie nacisku działającego na otwór w matrycy do ciągnienia drutu, wielkości naprężenia ciągnącego i właściwościach mechanicznych ciągnionego drutu.

Jeśli kąt strefy redukcji jest zbyt duży, szybkość odkształcania materiału metalowego wzrośnie, a strefa odkształcenia zmniejszy się podczas procesu kontroli, co spowoduje, że matryca będzie wytwarzać dużo ciepła , spalić proszek smarujący i uczynić go nieskutecznym, co poważnie wpływa na efekt ciągnienia drutu. W tym momencie, jeśli obszar redukcji nie zostanie schłodzony, będzie to miało bezpośredni wpływ na jakość ciągnienia metalowego drutu; Jeżeli kąt strefy redukcji jest większy lub stopień redukcji jest mniejszy, materiał metalowy będzie bliżej strefy nośnej na rysunku, odkształcenie będzie większe, trudno będzie dotrzeć do określony obszar strefy nośnej, tak że powierzchnia zjawiska wklęsłego i wypukłego, jeśli materiał jest miękki, podczas procesu ciągnienia wystąpi zjawisko elipsy. W tym czasie zwiększa się powierzchnia obszaru smarowania, co może zapewnić lepszy efekt smarowania, ale tak nie jest, wręcz przeciwnie, proszek smarujący ze względu na wzrost powierzchni podnoszenia powierzchni, efekt prądów wirowych, przepływ wsteczny z otworu matrycy, zmniejszając w ten sposób efekt smarowania i ostatecznie prowadząc do powstawania pęknięć na powierzchni drutu, czyli zarysowań. Dlatego kąt strefy ściskania nie może być zbyt duży, zbyt duży, aby proszek smarujący utracił efekt smarowania, a następnie miał wpływ na jakość ciągnienia drutu metalowego.

Co się stanie, jeśli redukcja Kąt będzie za mały? Kiedy kąt redukcji stanie się mniejszy, spowoduje to również, że matryca ciągnąca wygeneruje dużo ciepła, a następnie sprawi, że proszek smarujący stanie się nieskuteczny. Ponieważ gdy Kąt jest zbyt mały, punkt styku materiału metalowego znajduje się blisko szczytu strefy redukcji , co zwiększa obszar odkształcenia, co skutkuje wzrostem bezużytecznej mocy matrycy ciągnącej drut i dużo ciepła. Ponadto, gdy powierzchnia smarowania jest zmniejszona, funkcja smarowania ulega zmniejszeniu, ponieważ zmniejsza się również ilość smarowania. Z kolei wpływa to na jakość ciągnienia drutu. Gdy naprężenie rozciągające wzrośnie, średnica strefy nośnej stanie się większa, dzięki czemu zjawisko elipsy będzie łatwe do pojawienia się, a następnie doprowadzi do metalowego drutu, który będzie łatwy do złamania i skurczenia.

2. Powierzchnia łożyska

Obszar łożyska jest częścią kontrolną rozmiaru otworu matrycy i przez ten obszar można uzyskać ostateczny rozmiar metalowego drutu. Rozsądna długość strefy łożyska może poprawić płaskość, dokładność wymiarową, jakość chropowatości powierzchni i żywotność matrycy.

Im dłuższa powierzchnia łożyska , tym większa powierzchnia styku pomiędzy drutem a otworem matrycy, tym większe tarcie zostanie znacznie zwiększone, więc długa powierzchnia łożyska szczególnie zwiększy rozciąganie wartość siły, ale naprężenie rozciągające musi być większe niż granica wytrzymałości drutu na rozciąganie, można przeprowadzić proces rozciągania, w przeciwnym razie spowoduje to zjawisko zerwania drutu, w wyniku czego nie będzie można przeprowadzić rozciągania. Dlatego bardzo ważne jest znalezienie odpowiedniej długości strefy łożyska do ciągnienia różnych rodzajów drutu metalowego.

Strefa łożyska musi być prosta i mieć rozsądną długość. Powierzchnia łożyska jest za długa, zwiększa się tarcie ciągnienia, drut łatwo powoduje skurcz lub zerwanie drutu po wyciągnięciu otworu matrycy, powierzchnia łożyska jest za krótka, trudno uzyskać stabilny kształt , dokładny rozmiar i dobra jakość powierzchni drutu, a otwór matrycy wkrótce się zużyje.

Podsumowując, dla producenta drutu istotne jest uzyskanie stabilnego i długotrwałego ciągnienia, dokładnego rozmiaru, lepszej jakości powierzchni, redukcja kosztów i stworzenie dużych korzyści ekonomicznych w zakresie wykrywania przejścia matrycy ciągnącej drut Struktura.

English

English Español

Español Português

Português русский

русский français

français 日本語

日本語 Deutsch

Deutsch Tiếng Việt

Tiếng Việt Nederlands

Nederlands ไทย

ไทย Polski

Polski 한국어

한국어 Svenska

Svenska magyar

magyar Malay

Malay বাংলা

বাংলা Dansk

Dansk Suomi

Suomi हिन्दी

हिन्दी Pilipino

Pilipino Türk

Türk Gaeilge

Gaeilge عربى

عربى Indonesia

Indonesia norsk

norsk čeština

čeština Ελληνικά

Ελληνικά Українська

Українська नेपाली

नेपाली Burmese

Burmese български

български ລາວ

ລາວ Latine

Latine slovenský

slovenský Lietuvos

Lietuvos

Wire China 2024

Będziemy uczestniczyć w Wire China 2024 w Szanghaju.

Czytaj więcejRola matryc SOLID i ich zastosowanie w produkcji przemysłowej

SOLID STANDING MATRYCE, czyli matryce do skrętek solidnych, to niezastąpione i ważne narzędzie w branży produkcji przewodów i kabli. Teraz przedstawię rolę SOLID STRANDING MATRYCY i jej zastosowanie w produkcji przemysłowej.

Czytaj więcejO goleniu matryc do peelingu

O zastosowaniu wykrojników do golenia

Czytaj więcej